Sfero döküm, yani nodüler dökme demir, dayanım ve sünekliği bir arada sunan özel bir malzeme türüdür. Bu üstün mekanik özelliklerin kaynağı, demir içerisindeki grafitin küresel formda bulunmasıdır. Geleneksel gri dökme demirde grafit, lamel yani yaprak şeklinde oluşur ve bu yapılar malzemede çatlakların kolayca ilerlemesine neden olur. Oysa sfero dökümde grafitin küresel yapıda olması, gerilme birikimlerini azaltarak darbe ve yorulma dayanımını artırır, aynı zamanda mükemmel işlenebilirlik sağlar.

Bu küresel yapı, ergimiş demire magnezyum ve nadir toprak elementleri gibi özel katkıların eklenmesiyle elde edilir. Bu işleme "küreleştirme" adı verilir. Küreleştirici elementler, sıvı metaldeki grafitin lamel yerine küre şeklinde kristallenmesini sağlar. Magnezyum (Mg) en yaygın kullanılan küreleştirici elementtir ve genellikle seryum (Ce), kalsiyum (Ca) gibi diğer elementlerle birlikte kullanılarak etkinliği artırılır.

Küreleşme süreci birkaç önemli adımdan oluşur. İlk olarak dökümhane fırınında pik demir ve hurda karışımı eritilerek sıcaklık 1450–1550°C aralığına getirilir. Ergitme sonrası cüruf ve oksitler temizlenerek, magnezyumun metal ile etkin şekilde reaksiyona girmesi sağlanır. Ardından, ergimiş metal içerisine uygun yöntemle (örneğin "sandwich", "overpouring" ya da "tundish") küreleştirici ilave edilir. Magnezyumun sıvı metal ile reaksiyonu sonucunda küresel grafit yapıları oluşmaya başlar.

Bu aşamadan sonra, ikinci bir işlem olan inokülasyon gerçekleştirilir. İnokülasyon, sıvı metal içerisine FeSi bazlı aşılayıcılar eklenerek grafit çekirdeklenmesini destekler ve mikroyapıyı kararlı hale getirir. Böylece grafit kürelerinin düzgün dağılması ve homojenliği sağlanır. İnokülasyon işlemi, özellikle kalın kesitli parçalarda küreleşmenin bozulmaması için kritik öneme sahiptir.

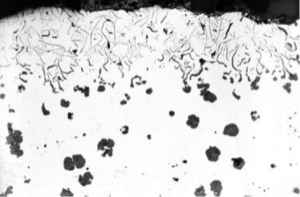

Tüm bu işlemlerin ardından sıvı metal kalıplara dökülür. Ancak bu adımda hız çok önemlidir; çünkü magnezyum hızla buharlaştığından, küreleşme etkisi zamanla azalabilir. Bu nedenle döküm işlemi geciktirilmeden yapılmalıdır. Döküm sonrası yapılan mikroyapı analizlerinde genellikle %80'in üzerinde küresel grafit oranı hedeflenir. Bu oran, sfero dökümün kalite göstergelerinden biridir.

Başarılı bir sfero döküm süreci için düşük sülfür seviyesi, yeterli sıcaklık, hızlı döküm ve uygun inokülasyon gibi faktörlerin hepsi titizlikle kontrol edilmelidir. Bu detaylar, otomotiv, boru üretimi, makine imalatı gibi birçok sektörde yaygın olarak kullanılan bu malzemenin performansını doğrudan etkiler.

Sonuç olarak, sfero dökümde küreleşme süreci, mekanik özellikleri belirleyen en kritik aşamadır. Doğru uygulandığında, hem dayanıklı hem de işlenebilir parçalar elde edilir. Bu nedenle, küreleşme sürecine gösterilen özen, nihai ürün kalitesini belirleyen en temel faktördür.